مراحل تولید سیم و کابل تقریباً برای اغلب برندهای سیم و کابل به یک صورت است. البته در بخش هایی همچون بسته بندی ممکن است فرایند تولید سیم و کابل در کارخانه های مختلف شامل تغییراتی شود. همچنین نوع سیم یا نوع کابل برق نیز در مراحل ساخت اثرگذار است. تولید این محصولات روند نسبتاً پیچیده ای دارد. به همین دلیل باید در کارخانه ها از متخصصین مجرب و دستگاه های مجهز استفاده شود.

فرایند تولید کابل شامل مراحلی همچون نازک کردن، آنیل کردن، پانچ، عایق کردن، روکش کردن و دیگر موارد می شود. اگر می خواهید درباره مراحل تولید سیم و کابل اطلاعات کسب کنید، تا انتهای این مقاله با ما همراه باشید. در این مقاله به بررسی مواد اولیه و فرایند تولید سیم و کابل در ایران به صورت مرحله ای می پردازیم:

آنچه در ادامه می خوانیم:

- دستگاه های مورد نیاز برای تولید سیم و کابل

- مرحله اول: نازک کاری

- مرحله دوم: آنیل کردن

- مرحله سوم: استرند کردن

- مرحله چهارم: اکسترودر

- مرحله پنجم: روکش زنی

- مرحله ششم: بسته بندی

- مرحله هفتم: بازرسی نهایی

دستگاه های مورد نیاز برای تولید سیم و کابل

در اولین بخش از موضوع مراحل تولید سیم و کابل به بررسی تجهیزات مورد نیاز برای تولید سیم و کابل می پردازیم.

- دستگاه کشش

- دستگاه استرندینگ

- دستگاه بانچر

- دستگاه بسته بندی

- دستگاه اکسترودر

- دستگاه جوش سرد

- دستگاه تست و کنترل کیفیت

- سیستم ها مانیتورینگ و کنترل خط تولید

- پودر پاش

- جت پرینتر و مارکر

مرحله اول: نازک کاری

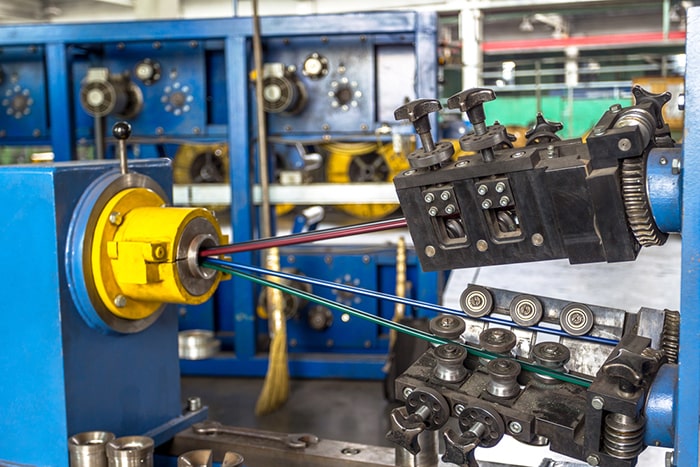

اولین بخش در مراحل تولید سیم و کابل مربوط به نازک کاری یا کشش است. این کار توسط یک دستگاه نازک کن صورت می گیرد. دستگاه کشش راد عملیات نازک کاری و کشش مفتول ها و تبدیل آن ها به سایزهای کوچکتر را انجام می دهد. به عنوان مثال مفتول آلومینیومی با قطر ۹.۵ به ئستگاه وارد می شود و پس از عبور از قالب های الماسی به قطر مورد نظر تبدیل می شود.

در این مرحله فرایند کشش داخل روغن صورت می گیرد زیرا اگر سیم در روغن باشد، در مراحل بعدی عملیات خنک کردن، شستشو و روان کاری راحت تر صورت می گیرد. همچنین یا وجود روغن به دستگاه نیز هنگام نازک کاری آسیب وارد نمی شود. پس از انجام این مرحله، سیم های نازک شده به دور قرقره جمع می شوند و سپس برای ورود به دستگاه استرندر آماده می شوند.

مرحله دوم: آنیل کردن

هنگامی که فرایند کشش و نازک کاری در مراحل تولید سیم و کابل انجام شود، فشار زیادی به مفتول فلزی وارد می شود تا سیم نازکی تولید شود. در نتیجه سیمی که به دست می آید، شکننده می شود. سیم برای این که در مراحل بعدی مورد استفاده قرار بگیرد، باید انعطاف پذیری بالایی داشته باشد. به همین دلیل سیم در این مرحله نرم یا آنیل می شود. آنیل کردن به بازپخت یا حرارت دادن مجدد سیم گفته می شود. این کار در یک دوره زمانی مشخص انجام می شود. یکی از مزیت هایی که آنیل کردن هادی به همراه دارد، جلوگیری کردن از اکسید شدن هادی است.

مرحله سوم: استرند کردن

بخش سوم در مراحل تولید سیم و کابل مربوط به پیچ و تاب رشته ها یا بانچ هادی می شود. مفتول ها و سیم های کشیده شده مجدداً پس از آنیل شدن، برروی یک قرقره جمع می شوند. این مفتول ها سایزهای مختلفی دارند. قرقره ها براساس سایز برروی دستگاه استرند بارگیری می شوند. این دستگاه وظیفه بافت هادی های آلومینیومی تا ۶۱ رشته را برعهده دارد.

در این مرحله دو یا چند رشته هادی از یک قرقره با استفاده از یک فرمول خاص به هم پیچیده می شوند. یک رشته مفتول در مرکز قرار گرفته و به ترتیب ۴، ۶، ۱۲، ۱۸ و یا ۲۴ رشته مفتول دیگر به صورت راستگرد یا چپگرد به دور مرکز می چرخند. رشته تابیده شده از یک قالب عبور می کند و فرایند شکل دادن به هادی نیز صورت می گیرد.

در این مرحله عمل کمپکت یا سکتور کردن نیز صورت می گیرد. کمپکت سبب از بین رفتن فضای خالی و حفره های ایجاد شده بین رشته های تابیده شده می شود. این موضوع سبب کاهش سطح مقطع هادی می شود. پس از انجام این کار، هادی مجدداً به دور حلقه یا قرقره جمع می شود.

مرحله چهارم: اکسترودر

سیم پس از استرند کردن نرم و انعطاف پذیر است. به همین دلیل از یک دستگاه اکسترودر عبور می کند. در این بخش از مراحل تولید سیم و کابل هادی برای دریافت پوشش پلاستکی و مواد عایقی آماده می شود. مواد عایقی در بخش مخصوص این دستگاه وارد می شود و به کمک المنت حرارتی به مذاب یا خمیر عایق تبدیل می شود. سپس به سمت هادی هل داده می شوند. هنگامی که هادی از اکسترودر خارج می شود، سیم پوشش داده شده است و از یک سیستم خنک کننده عبور می کند و روی قرقره پیچیده می شود. اکسترودر در بخشی که سیم از آن خارج می شود قالب هایی دارد که ضخامت عایق را کنترل می کند.

دستگاه اکسترودر می تواند عایق را به صورت یکپارچه تزریق کند. در این دستگاه از پی وی سی، XLPE و HDPW و دیگر نیمه هادی ها برای لایه های میانی یا روکش سیم استفاده می شود. پس از خروج سیم از دستگاه، محصول وارد وان آب خنک می شود تا به دمای محیط برسد.

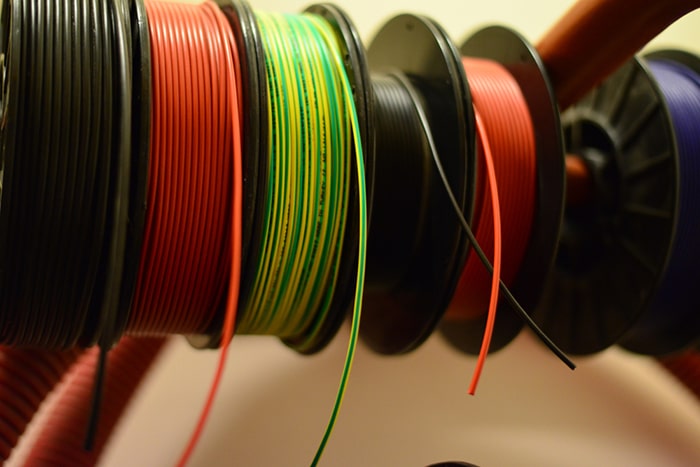

اگر محصول نهایی سیم برق باشد، مراحل تولید سیم در این بخش به پایان می رسد. بنابراین سیم جهت بسته بندی به واحد مربوطه ارسال می شود. چنانچه محصول نهایی کابل باشد، قرقره به مرحله بعدی وارد می شود. سیم تولید شده در این بخش از مجاورت د ستگاه جت پرینتر عبور می کند تا مشخصات فنی و برند برروی آن درج شود.

مرحله پنجم: روکش زنی

در این بخش از مراحل تولید سیم و کابل روکش زنی کابل صورت می گیرد. تا این جا قسمت های اصلی کابل برق آماده شده اند و تنها روکش نهایی کابل باقی مانده است. برای کابل های الکتریکی با استفاده های عمومی یک لایه روکش برای حفاظت از کابل در نظر گرفته می شود. ژاکت محافظ کابل از این محصول محافظت می کند و شکل پذیری آن را راحت تر می کند. در این بخش از پی وی سی، گرانول یا پودر تالک استفاده می شود. برخی از شرکت ها نیز از مواد خاصی در تولید روکش استفاده می کنند. به عنوان مثال کابل ابزار دقیق گاهاً روکش لاستیکی مقاوم عرضه می شود.

کراسلینک

گاهی مواد XLPE به عنوان عایق یا روکش کابل های هوایی در نظر گرفته می شود. در فرایند کراسلینک مواد پلی اتیلن از ساختار مولکولی خطی خارج شده و به ساختار شبکه ای تبدیل می شوندو این موضوع سبب می شود تا ویژگی های خاصی از لحاظ خواص مکانیکی، الکتریکی، مقاومت و … پیدا کند. این عملیات در اتاق های بخار یا سونا صورت می گیرد. رشته های کابل پس از کشیده شدن روی قرقره به اتاق بخار منتقل می شوند و با توجه به سطح مقطع و ضخامت عایق مدت زمان مشخصی را در اتاق سپری می کنند.

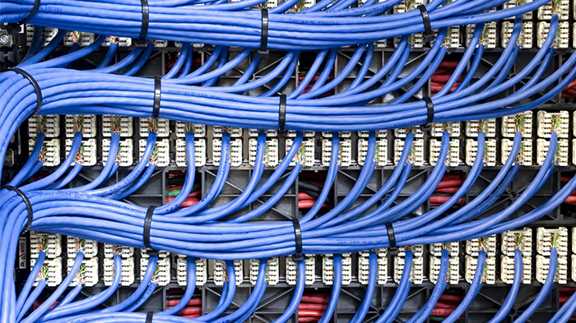

مرحله ششم: بسته بندی

این بخش از مراحل تولید سیم و کابل مربوط به بسته بندی محصول می شود. این تجهیزات براساس نوع و سایز بسته بندی می شوند. کابل ها و سیم ها اغلب به صورت کلاف و قرقره فلزی، پلاستیکی یا چوبی در متراژهای مشخص به مشتری تحویل داده می شوند. هر برند بسته بندی خاص خودش را دارد.

مرحله هفتم: بازرسی نهایی

تمامی کابل ها از نظر مقاومت الکتریکی و فیزیکی، روکش، شدت جریان قابل تحمل و … مورد تست و ارزیابی قرار می گیرند. این تست ها در بخش کنترل کیفیت کارخانه سیم و کابل انجام می شود. مرحله آخر از مراحل تولید سیم و کابل به بازرسی نهایی این محصولات مربوط می شود. سیم و کابل تولید شده در کارخانه باید تمامی آزمایشگاه های زیر را پشت سر بگذارد.

- آزمون مقاومت الکتریکی هادی

- آزمون ولتاژ بالا

- بررسی ظاهر و ساختار کابل

- یکی از مهمترین نکته ها در مراحل تولید سیم و کابل توجه به نوع و کاربرد این محصولات است. به عنوان مثال فرایند ساخت کابل شیلددار، آرموردار، دو روکشه و دیگر موارد با مراحل ذکر شده تفاوت دارد. مراحل بالا مراحل تولید سیم و کابل عادی هستند. به عنوان مثال مراحل تولید کابل فشار ضعیف و مراحل تولید کابل فشار قوی تک روکشه و بدون زره مانند مراحل بالا است.

- خط تولید ذکر شده در قسمت بالا مربوط به کابل مسی است. خط تولید کابل آلومینیومی نیز به این کابل شباهت دارد و تنها در بخش هایی با آن تفاوت دارد.