جوشکاری با امواج مافوق صوت و یا جوشکاری التراسونیک، یکی از روش های جوشکاری پیشرفته با استفاده از امواج فراصوت است که از طریق تبدیل انرژی الکتریکی با فرکانس بالا به انرژی مکانیکی با فرکانس بالا انجام می شود.

آیا می دانستید که می توان از صداهای بلند و با فرکانس بالا که در محدوده شنوایی انسان نیست، برای اتصال قطعات مختلف به یکدیگر استفاده کرد؟ جوشکاری اولتراسونیک دقیقاً از این روش بهره می برد.

امروزه جوشکاری با امواج صوتی عمدتاً برای جوشکاری قطعات فلزی و پلاستیکی بکار می رود. نخستین بار در سال ۱۹۶۰، از این روش برای جوشکاری مواد فلزی استفاده شد. اما ۵ سال بعد، مهندسین دریافتند که این روش قابلیت جوشکاری مواد غیر فلزی و پلاستیکی را نیز دارد. خرید دستگاه جوش و نکات مربوط به آن از جمله مواردی است که باید پیش از تهیه به آن توجه نمود.

در این مقاله به بررسی جوشکاری با امواج مافوق صوت چیست و چه کاربردی دارد می پردازیم.

آنچه در ادامه می خوانیم:

- تاریخچه جوشکاری اولتراسونیک

- جوشکاری با امواج صوتی چگونه انجام می شود؟

- اجزای دستگاه جوش التراسونیک (تجهیزات التراسونیک)

- مراحل انجام جوشکاری با امواج فراصوت

- نکات مهم در جوشکاری التراسونیک

- کاربرد جوشکاری با امواج مافوق صوت

- مزایای جوشکاری با امواج صوتی

- معایب جوشکاری اولتراسونیک

تاریخچه جوشکاری اولتراسونیک

جوش التراسونیک در دهه 1940 میلادی به منظور جوشکاری ترموپلاستیک و جوش پلاستیک ابداع شد. این فرآیند در سال 1965 توسط دو دانشمند به نام سیمور لینسلی و رابرت سولوف به ثبت رسید.

بعد از ثبت این اختراع ارزشمند، رابرت سولوف شرکت Sonics & Materials را به ثبت رساند که اکنون یکی از شرکت ها و سازمان های پیشگام در زمینه فناوری فراصوت به شمار می رود. در ادامه این راه، این اشخاص اولین پرس مافوق صوت را در صنعت اسباب بازی ایجاد کرد و سرانجام در سال 1969، یک ماشین که تماماً از پلاستیک ساخته شده بود را تولید کرد.

گرچه این تولید چندان موفقیت آمیز نبود، اما از سال 1980 به طور مکرر از این روش جوشکاری در صنعت خودروسازی استفاده می شود. این روش یک روش موفق در صنایع و کارهای دیگر نیز به شمار می رود.

بیشتر بخوانید: جوشکاری در زیر آب چیست و چه کاربردی دارد؟

جوشکاری با امواج صوتی چگونه انجام می شود؟

با سرعت زیاد دستان خود را به هم مالش دهید و یا با یک چکش سطح یک فلز را ضربات پی در پی وارد کنید. چه اتفاقی می افتد؟ دستان شما و یا سطح فلز مورد نظر بر اثر اصطکاک بوجود آمده گرم می شوند.

صدا با فرکانس بالا نیز می تواند باعث بوجود آمدن ارتعاشات سریع قطعات شود. این ارتعاشات موجب تماس قطعات با یکدیگر، بوجود آمدن اصطکاک و گرم شدن آنها می شود. این گرما در زمان کم، دمای محل تماس را به حدی بالا می برد که موجب ایجاد پیوند مولکولی بین آنها و اتصال قطعات به یکدیگر می شود.

منظور از امواج با فرکانس بالا یا فراصوت (التراسونیک)، امواجی است که فرکانسی بالاتر از محدوده شنوایی انسان (بیشتر از ۲۰۰۰۰ هرتز) دارند.

بیشتر بخوانید: آموزش نحوه کار با دستگاه جوش یا اینورتر جوشکاری

اجزای دستگاه جوش التراسونیک (تجهیزات التراسونیک)

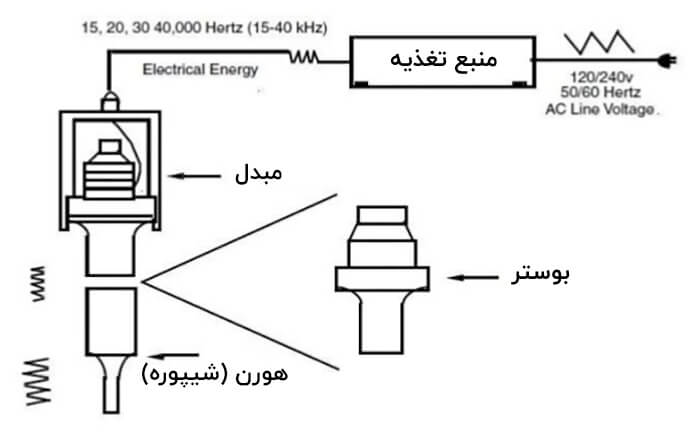

دستگاه جوش اولتراسونیک دارای یک منبع تغذیه است که جریان برق با فرکانس پایین (۵۰ تا ۶۰ هرتز) را به جریان برق با فرکانس بالا (۲۰ تا ۴۰ کیلو هرتز) تبدیل می کند. علاه بر منبع تغذیه، یک مبدل جوش التراسونیک وجود دارد که جریان برق با فرکانس بالا را به صوت با فرکانس بالا تبدیل می کند.

یک آمپلی فایر تقویت کننده به نام بوستر وجود دارد که امواج را دریافت می کند و دامنه آن را تا حد ممکن افزایش می دهد. در نهایت یک وسیله به نام شیپوره یا horn نیز وجود دارد که وظیفه هدایت امواج فراصوت را برعهده دارد. شیپوره امواج را متمرکز و به قطعات منتقل می کند. یک دستگاه پنوماتیک جهت وارد کردن فشار به شیپوره نیز وجود دارد.

بیشتر بخوانید: راهنمای خرید کابل جوش مناسب برای دستگاه جوش

مراحل انجام جوشکاری با امواج فراصوت

جوشکاری با این روش طی مراحل زیر صورت می گیرد:

- قطعاتی که لازم است به یکدیگر جوش داده شوند، در داخل فیکسچر قرار می گیرند.

- شیپوره با قطعات جوشکاری تماس داده می شود. برای نگه داشتن شیپوره و حفظ تماس آن با قطعات، فشار به آن وارد می شود تا قطعات را کنار هم نگه دارد.

- شیپوره ارتعاشات فراصوت (امواج التراسونیک) را دریافت می کند و به قطعات انتقال می دهد.

- ارتعاشات در فواصل کمتر از ۱ میلی متر بوجود می آیند، به سمت بالا و پایین حرکت می کنند و موجب گرم شدن قطعات می شوند.

- در نهایت با گرمای بوجود آمده و فشار واردشده، آمیزش بین مولکولی اتفاق می افتد و قطعات به یکدیگر جوش داده می شوند. در نهایت شیپوره جدا می شود و می توان قطعات جوش داده شده را پس از سرد شدن، از فیکسچر خارج کرد.

بیشتر بخوانید: جوشکاری تیگ یا جوش آرگون چیست؟

نکات مهم در جوشکاری التراسونیک

فشار و دمای اعمال شده در زمان جوشکاری فراصوتی توسط ریزپردازنده و رایانه موجود در دستگاه جوش کنترل می شود. اما روش جوشکاری بسته به جنس قطعات متفاوت است.

در فلزات، امواج فراصوت به موازات سطح وارد می شوند و دمای قطعات را تا حدود یک سوم نقطه ذوب افزایش می دهند. فلزات را ذوب نمی کنند و تنها با خارج کردن اکسیدهای فلزی، موجب به حرکت درآوردن اتم های سطح فلز می شوند. اتم ها با حرکت خود و با جنبش مولکولی، موجب پیوند بین قطعات می شوند.

در مورد پلاستیک، امواج به صورت عمود بر سطح وارد می شوند و دمای قطعات را تا حد ذوب افزایش می دهند. با ذوب قطعات، مولکول های پلاستیک با یکدیگر ادغام می شوند و پیوند مولکولی را ایجاد می کنند. با خنک شدن، پیوند ایجاد شده و جوش انجام می شود.

مدت زمان جوشکاری نیز متفاوت است اما جوشکاری به این روش معمولاً بسیار سریع و در کمتر از ۰.۲۵ ثانیه نیز ایجاد می شود.

بیشتر بخوانید: آشنایی با انواع ابزار جوشکاری

کاربرد جوشکاری با امواج مافوق صوت

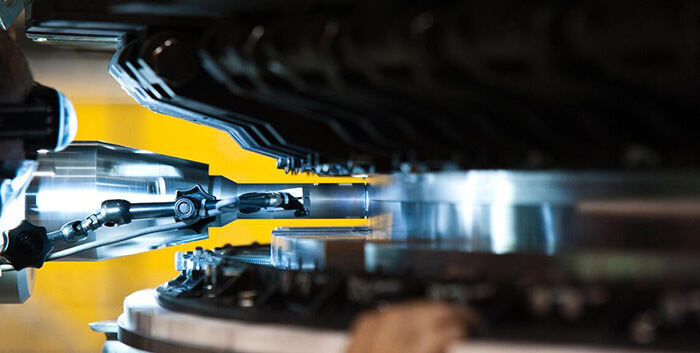

- جوشکاری فراصوتی به صورت گسترده در ساخت تجهیزات الکترونیکی و تجهیزات پزشکی، صنعت خودروسازی و هوافضا کاربرد دارد. به طور مثال، این روش جوش در اتصالات الکترونیکی در بوردهای رایانه و تلفن های همراه، مونتاژ قطعات ترانسفورماتورها، موتورهای الکتریکی و خازن ها کاربرد گسترده ای دارد.

- در صنعت بسته بندی و مونتاژ، صنایع غذایی جهت بسته بندی و مهر و موم و ساخت اسباب بازی نیز این روش بکار می رود.

- جهت دوخت پارچه ها و فیلم ها با پایه پلاستیکی، جاسازی قطعات در داخل یکدیگر و اتصال آنها و کاشت مغزی های فلزی در پلاستیک نیز این روش جوشکاری بکار می رود. برای مثال، امروزه در کشورهای پیشرفته از این روش برای دوخت پارچه های ماسک نیز استفاده می شود.

- به طور کلی، این روش جوشکاری جهت اتصال قطعات و ورق های نازک فلزی به یکدیگر، قطعات پلیمری هم جنس و غیر هم جنس و قطعات فلزی و پلیمری به یکدیگر کاربرد دارد.

بیشتر بخوانید: نکات مهم ایمنی جوشکاری

مزایای جوشکاری با امواج صوتی

- از آنجاییکه این روش جوشکاری در دماهای پایین تر اتفاق می افتد، بنابراین جوشکاری با میزان انرژی کمتری انجام می شود و موجب صرفه جویی در هزینه و مصرف انرژی می گردد.

- این روش جوشکاری سریع و ایمن است و در کسری از ثانیه موجب اتصال قطعات پلاستیکی به یکدیگر می شود. از آنجاییکه افراد جوشکار در معرض شعله و یا گازهای قابل اشتعال قرار نمی گیرند، این روش جوش، روشی ایمن به شمار می آید. البته ممکن است وجود صدا با فرکانس بالا، موجب آسیب به شنوایی انسان شود اما با قرار دادن دستگاه در محفظه و یا استفاده از محافظ گوش، این خطر کمتر می شود.

- این روش جوشکاری از هیچگونه ماده افزودنی استفاده نمی کند، آلودگی محیطی ایجاد نمی کند و سازگار با محیط زیست است.

- این روش جوشکاری بسیار باکیفیت است و پیوند محکمی را بین قطعات ایجاد می کند و موجب استحکام بالای جوش می شود. راندمان بالایی داشته و در اغلب صنایع نیز کاربرد دارد.

- این روش جوشکاری برای قطعات حساس، ظریف و پیچیده کاربرد گسترده ای دارد.

بیشتر بخوانید: راهنمای خرید انواع دستگاه جوش و اینورتر جوشکاری

معایب جوشکاری اولتراسونیک

با توجه به کوچک بودن عرض شیپوره، عمق جوش در این روش کمتر از ۱ میلی متر است و از این لحاظ ،این روش برای مواد نازک، ورق های پلاستیکی و یا فلزی کاربرد دارد. از طرفی، این دستگاه جوش اغلب برای اتصال قطعات هم جنس کاربرد دارد. اما با وجود این محدودیت ها، همچنان جوشکاری مافوق صوت یکی از روش های جوشکاری جدید و در حال پیشرفت در سراسر دنیا به شمار می آید.

در سایت راندنو می توانید قیمت دستگاه جوش را مشاهده کنید و با فروشندگان آن ارتباط برقرار نمایید.

بیشتر بخوانید: معرفی بهترین برند دستگاه جوش اینورتر موجود در بازار